Вимоги до проекту

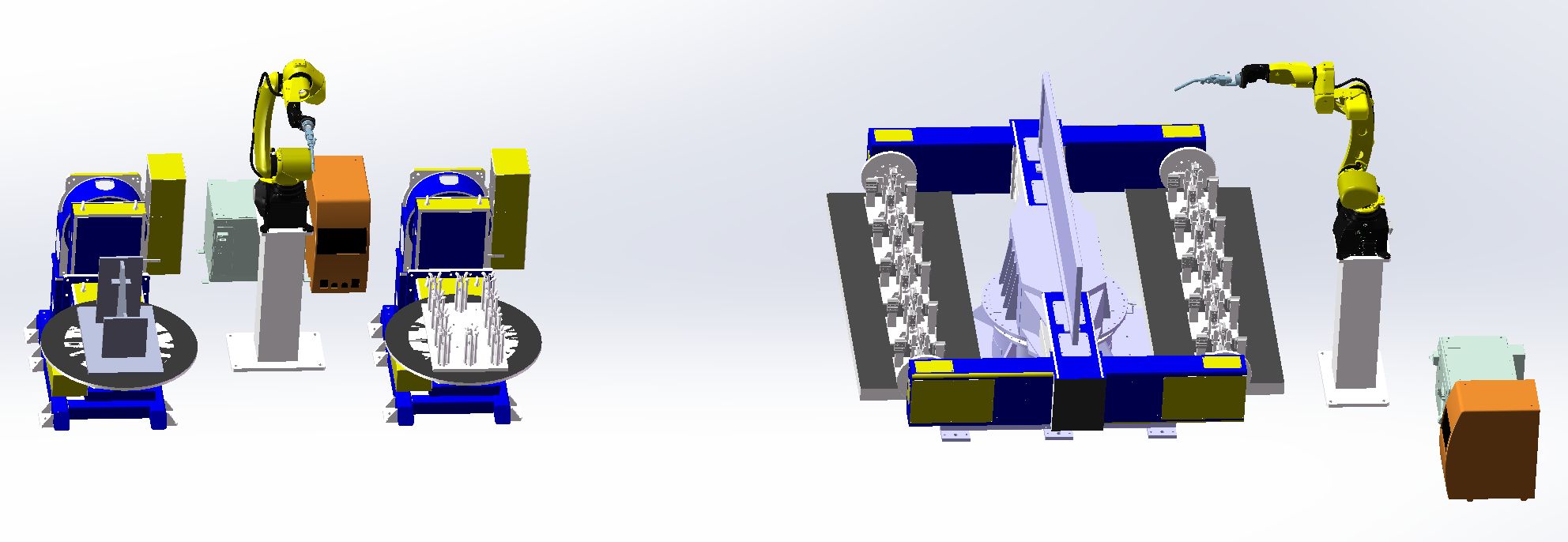

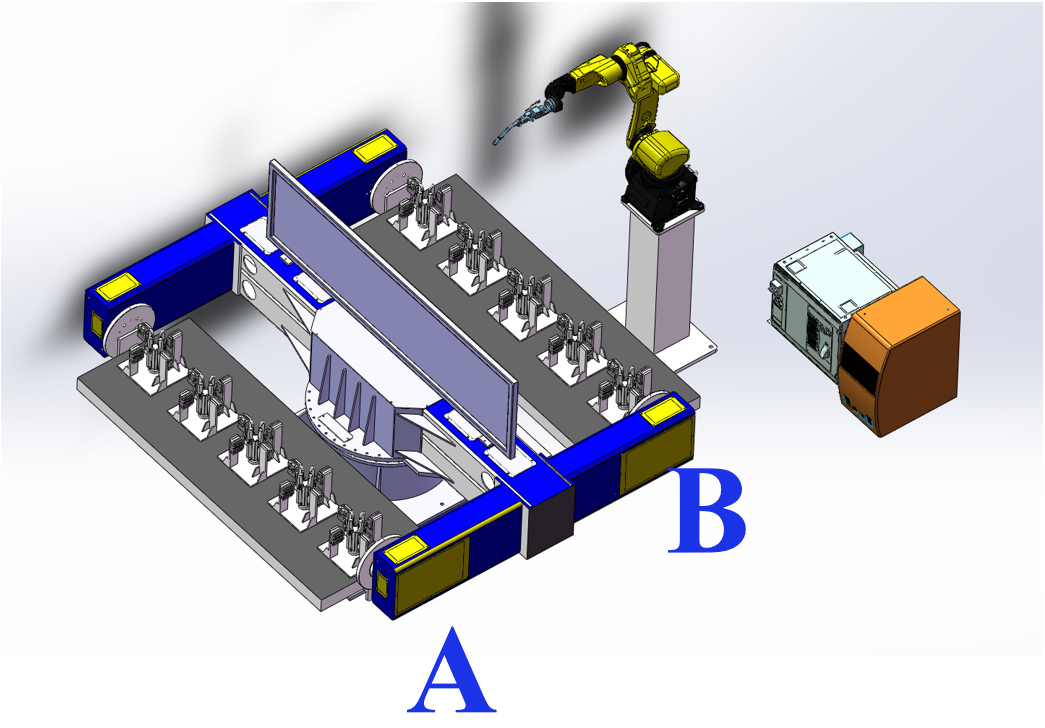

Загальне планування та 3D-модель

Примітка: Схема використовується лише для ілюстрації компонування та не відображає фізичну структуру обладнання. Конкретний розмір має визначатися відповідно до умов об'єкта замовника.

Фізичне креслення та 3D-модель заготовки

Фізичне креслення заготовки та 3D-модель

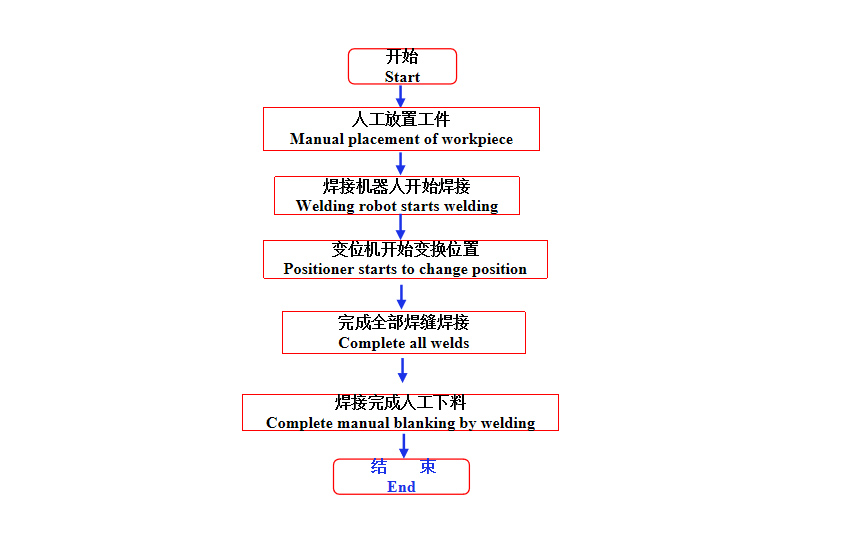

Робочий процес

Умови роботи робочої станції

(1) Вручну помістіть заготовку в позиціонер та зафіксуйте її відповідно до вимог.

(2) Після того, як усі пристрої увімкнено та не відображається жодного сигналу тривоги, підготуйтеся до встановлення.

(3) Робот зупиняється у вихідній точці роботи, а програма, що виконується роботом, є відповідною виробничою програмою.

Процес зварювання вузла гільзи

1. Вручну встановіть п'ять комплектів деталей гільз на стороні A.

2. Поверніться вручну в безпечну зону та натисніть кнопку затиску циліндра, щоб затягнути заготовку.

3. Позиціонер обертається, доки робот на стороні B не почне зварювати.

4. Вручну зніміть заготовки, зварені з боку А, а потім п'ять комплектів деталей барабана.

5. Виконайте цикл дії вищезазначених посилань.

Час зварювання кожного комплекту гільз становить 3 хвилини (включаючи час встановлення), а час зварювання 10 комплектів – 30 хвилин.

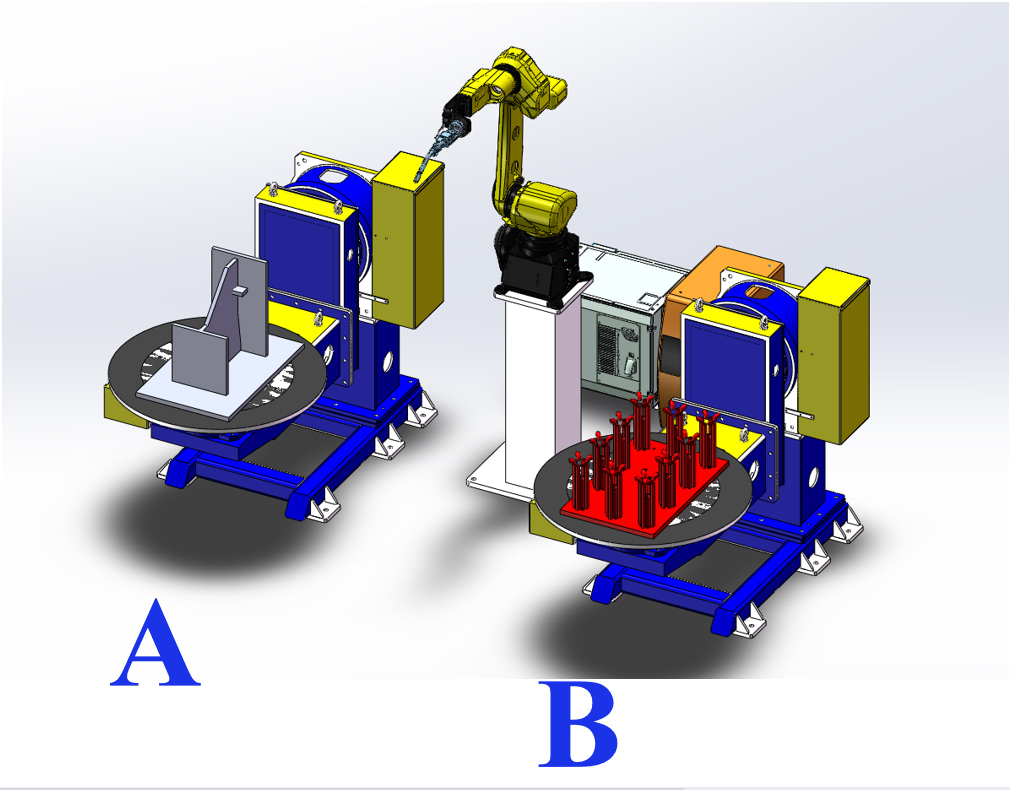

Процес зварювання збірки вбудованої пластини + збірки гільзи

1. Вручну встановіть попередньо загострену вбудовану пластину на L-подібний позиціонер з боку A.

2. Кнопка запуску робота для зварювання вбудованої пластини (15 хв/комплект). 3.

3. Вручну встановіть вільні частини вузла втулки на L-подібний позиціонер з боку B.

4. Робот продовжує зварювати вузол гільзи після зварювання вузла вбудованої пластини (зварювання гільзи протягом 10 хвилин + ручне встановлення заготовки та точкове зварювання роботом протягом 5 хвилин).

5. Вручну зніміть вузол вбудованої пластини.

6. Ручне зварювання вузла вбудованої пластини (зняття-точкове зварювання-завантаження протягом 15 хвилин)

7. Вручну встановіть попередньо загострену вбудовану пластину на L-подібний позиціонер з боку A.

8. Зніміть зварний муфтовий вузол та встановіть запасні частини.

9. Виконайте цикл роботи вищезазначених посилань.

Час завершення зварювання закладної пластини становить 15 хв + час завершення зварювання складання гільзи становить 15 хв.

Загальний час 30 хв

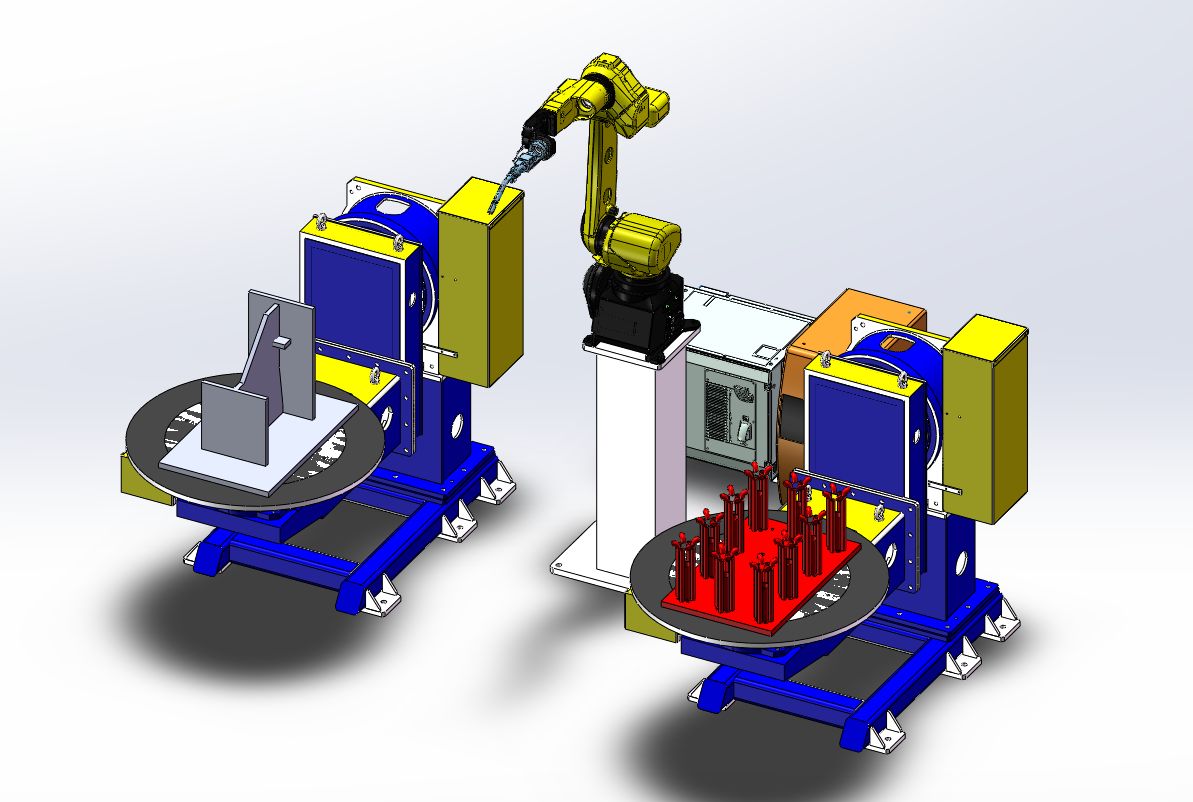

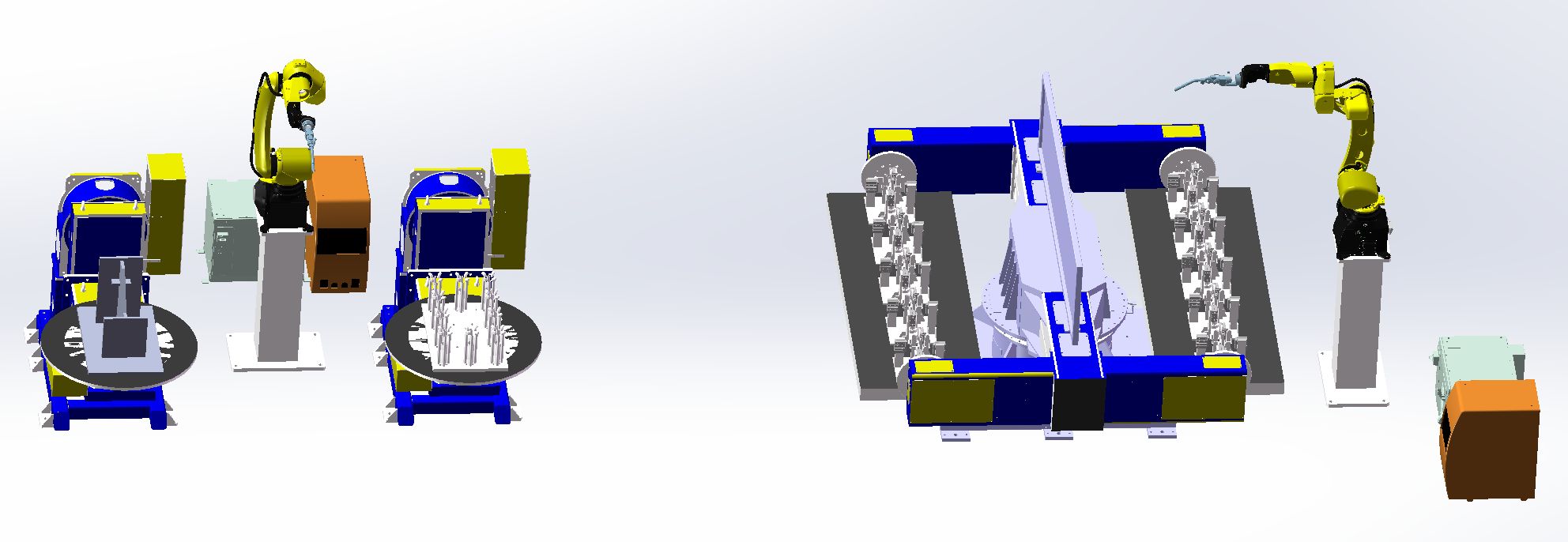

Впровадження пристрою для зміни щипців

Час зварювання робота на вищезгаданому такті є максимально достатнім без зупинки. З огляду на 8 годин роботи на день та двох операторів, загальна продуктивність двох вузлів становить 32 комплекти на день.

Щоб збільшити вихід:

До тривісного позиціонера на станції складання гільз додається один робот і переводиться на подвійне зварювання. Водночас, на станцію складання вбудованих пластин + гільз також потрібно додати два комплекти L-подібних позиціонерів та один комплект роботів. При 8-годинному робочому дні та трьох операторах загальна продуктивність двох вузлів становить 64 комплекти на день.

Список обладнання

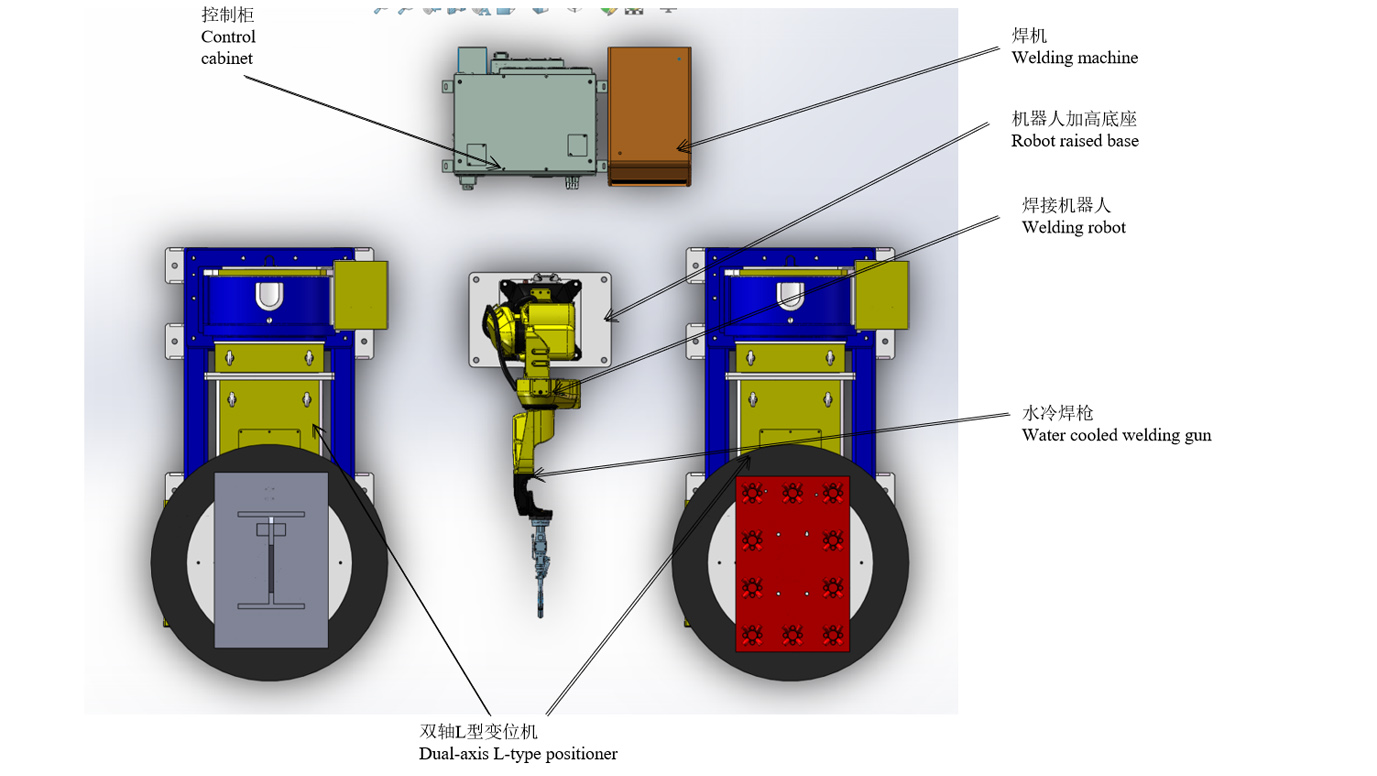

| Елемент | Серійний номер | Ім'я | Кількість | ПРИМІТКИ |

| Роботи | 1 | RH06A3-1490 | 2 комплекти | Надано Чен Сюанем |

| 2 | Шафа керування роботом | 2 комплекти | ||

| 3 | Роботизована піднята основа | 2 комплекти | ||

| 4 | Зварювальний пістолет з водяним охолодженням | 2 комплекти | ||

| Периферійне обладнання | 5 | Джерело зварювального струму MAG-500 | 2 комплекти | Надано Чен Сюанем |

| 6 | Двоосьовий позиціонер L-типу | 2 комплекти | ||

| 7 | Тривісний горизонтальний поворотний позиціонер | 1 комплект | Надано Чен Сюанем | |

| 8 | Пристрій | 1 комплект | ||

| 9 | Чистильник зброї | Набір | Необов'язково | |

| 10 | Обладнання для видалення пилу | 2 комплекти | ||

| 11 | Захисна огорожа | 2 комплекти | ||

| Супутні послуги | 12 | Монтаж та введення в експлуатацію | 1 товар | |

| 13 | Упаковка та транспортування | 1 товар | ||

| 14 | Технічна підготовка | 1 товар |

Технічна специфікація

Вбудований зварювальний пістолет з водяним охолодженням

1) Кожен зварювальний пістолет повинен пройти потрійне вимірювання для забезпечення точності розмірів;

2) Частина R зварювального пістолета виготовлена методом лиття з мокрого воску, який не деформується через високу температуру, що виникає під час зварювання;

3) Навіть якщо зварювальний пістолет зіткнеться з заготовкою та пристосуванням під час роботи, він не зігнеться, і повторна корекція не буде потрібна;

4) Покращення випрямляючого ефекту захисного газу;

5) Точність стрільби одним стволом знаходиться в межах 0,05;

6) Зображення наведено лише для ознайомлення та залежить від остаточного вибору.

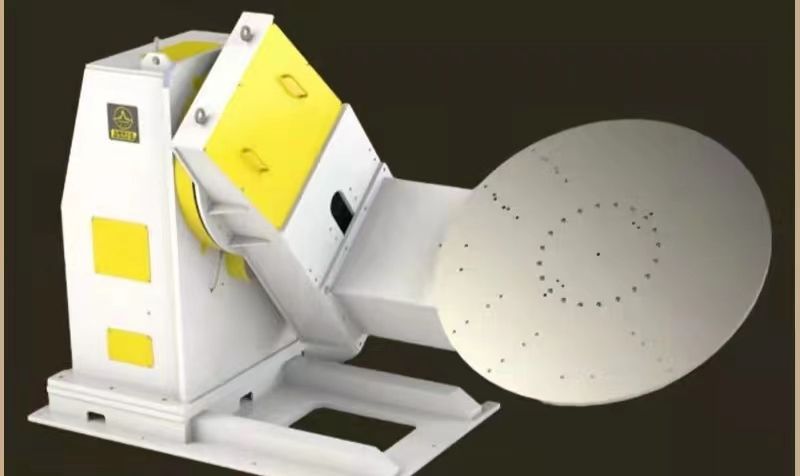

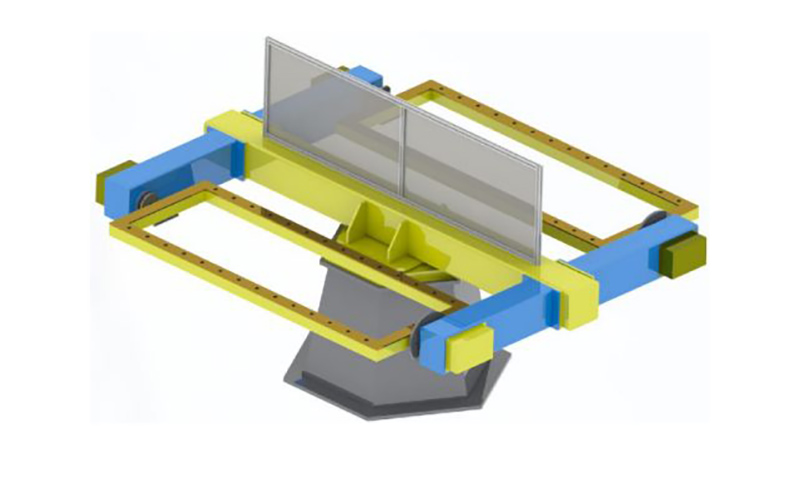

Двоосьовий позиціонер L-типу

Позиціонер – це спеціальне допоміжне зварювальне обладнання, яке підходить для переміщення обертових деталей під час зварювання, щоб отримати ідеальне положення для обробки та швидкість зварювання. Його можна використовувати з маніпулятором та зварювальним апаратом для формування автоматичного зварювального центру, а також для переміщення заготовки під час ручного керування. Для обертання робочого столу використовується змінна вихідна потужність із частотним приводом з високою точністю регулювання швидкості. Пульт дистанційного керування може здійснювати дистанційне керування робочим столом, а також може бути підключений до системи керування маніпулятором та зварювальним апаратом для реалізації пов'язаної роботи. Зварювальний позиціонер, як правило, складається з поворотного механізму та механізму повороту робочого столу. Заготовка, закріплена на робочому столі, може досягати необхідного кута зварювання та складання шляхом підйому, повороту та обертання робочого столу. Робочий стіл обертається в режимі безступінчастого регулювання швидкості зі змінною частотою, що дозволяє досягти задовільної швидкості зварювання.

Зображення наведено лише для ознайомлення та залежать від остаточного дизайну.

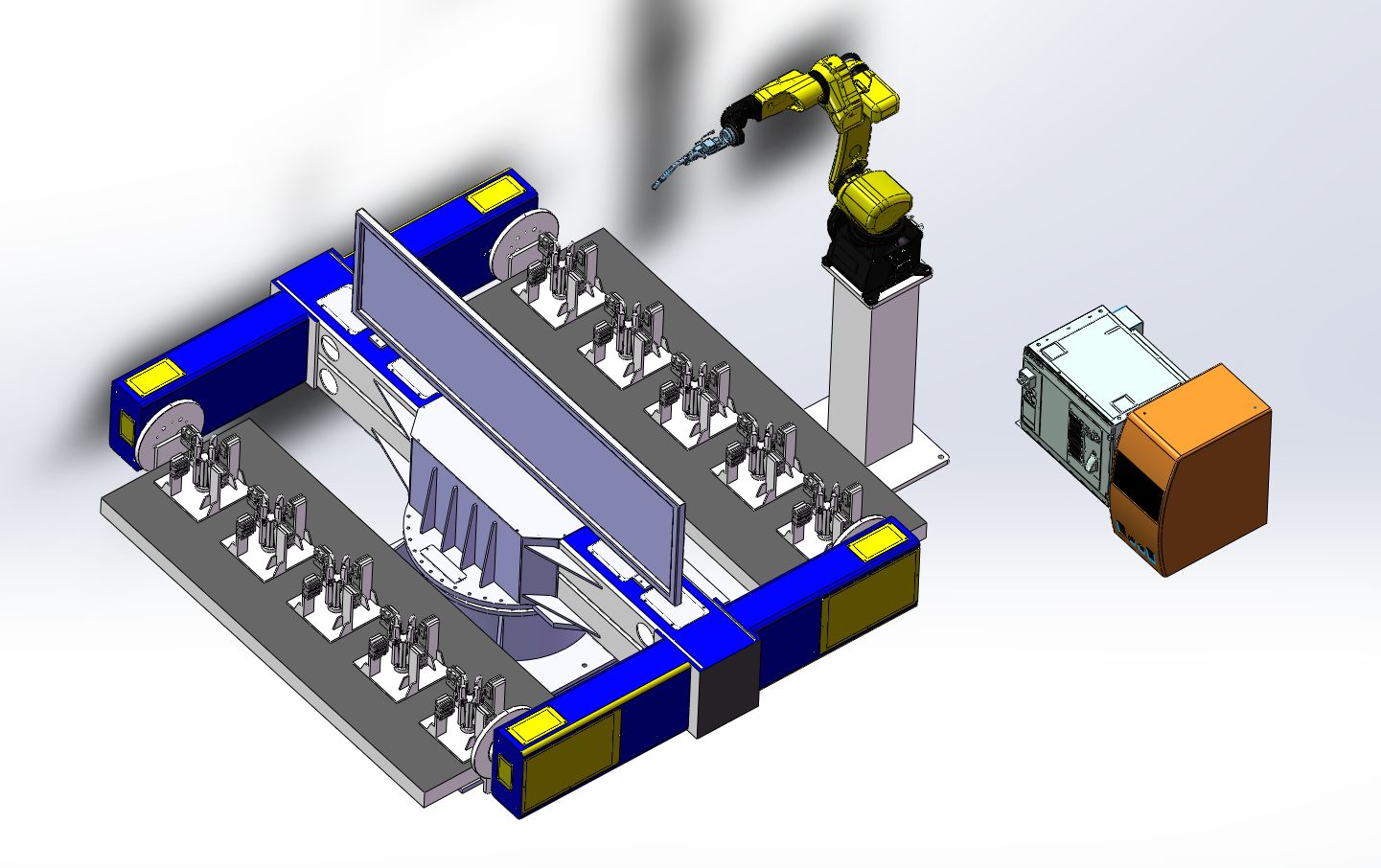

Тривісний горизонтальний поворотний позиціонер

1) Тривісний горизонтальний поворотний позиціонер складається в основному з інтегрованої нерухомої основи, поворотної шпиндельної коробки та задньої коробки, зварювальної рами, серводвигуна та прецизійного редуктора, провідного механізму, захисної кришки та електричної системи керування тощо.

2) Завдяки налаштуванню різних серводвигунів, позиціонером можна керувати дистанційно через інструктора робота або зовнішній пульт керування;

3) Необхідний кут зварювання та складання досягається поворотом заготовки, закріпленої на верстаті;

4) Обертання робочого столу контролюється серводвигуном, що дозволяє досягти ідеальної швидкості зварювання;

5) Зображення наведено лише для ознайомлення та залежать від остаточного дизайну;

Блок живлення для зварювання

Він підходить для зрощування, притискання, кутового з'єднання, стикового з'єднання трубних пластин, з'єднання ліній перетину та інших форм з'єднань, а також може виконувати зварювання у всіх положеннях.

Безпека та надійність

Зварювальний апарат та механізм подачі дроту оснащені захистом від перевантаження по струму, перенапруги та перегріву. Вони пройшли випробування на електромагнітну сумісність та електричні характеристики, що вимагаються національним стандартом GB/T 15579, а також отримали сертифікат 3C, що гарантує надійність та безпеку використання.

Енергозбереження та захист навколишнього середовища

Час виявлення газу, час випередження подачі газу та час затримки подачі газу регулюються для забезпечення розумного використання газу. Якщо зварювальний апарат увімкнено, і він не перейде в режим зварювання протягом 2 хвилин (час регулюється), він автоматично перейде в режим сну. Вимкніть вентилятор та зменште споживання енергії.

Зображення наведено лише для ознайомлення, остаточний вибір залежить від вас.

Блок живлення для зварювання

Пристрій для чищення пістолетів, розпилення силіконової олії та пристрій для різання дроту

1) Пристрій для розпилення силіконової олії станції очищення пістолетів використовує подвійне сопло для перехресного розпилення, щоб силіконова олія могла краще досягати внутрішньої поверхні сопла зварювального пальника та запобігати прилипанню зварювального шлаку до сопла.

2) Пристрої для очищення пістолета та розпилення силіконової олії розташовані в одному місці, і робот може завершити процес розпилення силіконової олії та очищення пістолета лише однією дією.

3) Що стосується керування, пристрій для очищення пістолета та розпилення силіконової олії потребує лише сигналу запуску, і його можна запустити відповідно до заданої послідовності дій.

4) Пристрій для різання дроту має самозапускову структуру зварювального пістолета, що усуває необхідність використання електромагнітних клапанів для керування ним та спрощує електричну схему.

5) Пристрій для різання дроту можна встановити окремо або на пристрій для очищення пістолета та розпилення силіконової олії, утворюючи інтегрований пристрій, що не тільки економить місце для встановлення, але й значно спрощує розташування та керування газовим трактом.

6) Зображення наведено лише для ознайомлення та залежить від остаточного вибору.

Захисний паркан

1. Встановіть захисні огорожі, захисні двері або захисні решітки, запобіжні замки та інші пристрої, а також здійсніть необхідний блокувальний захист.

2. Захисні двері повинні бути встановлені у відповідному положенні захисної огорожі. Усі двері повинні бути обладнані захисними вимикачами та кнопками, кнопкою скидання та кнопкою аварійної зупинки.

3. Захисні дверцята зблоковані з системою за допомогою запобіжного замка (вимикача). Коли захисні дверцята відчиняються неналежним чином, система зупиняє роботу та подає сигнал тривоги.

4. Заходи безпеки гарантують безпеку персоналу та обладнання за допомогою апаратного та програмного забезпечення.

5. Захисне огородження може бути виготовлене Стороною А самостійно. Рекомендується використовувати високоякісне зварювання сітки та наносити на поверхню жовту попереджувальну фарбу.

Електрична система керування

1. Включає керування системою та передачу сигналів між обладнанням, зокрема датчиками, кабелями, слотами, перемикачами тощо;

2. Автоматичний блок оснащений триколірним сигнальним індикатором. Під час нормальної роботи триколірний індикатор світиться зеленим; якщо пристрій виходить з ладу, триколірний індикатор своєчасно відображає червоний сигнал тривоги;

3. На шафі керування робота та навчальному блоці є кнопки аварійної зупинки. У разі надзвичайної ситуації кнопку аварійної зупинки можна натиснути, щоб одночасно зупинити систему та подати сигнал тривоги;

4. За допомогою навчального пристрою можна компілювати різноманітні прикладні програми, можна компілювати багато додатків, які можуть відповідати вимогам модернізації продукту та нових продуктів;

5. Усі сигнали аварійної зупинки всієї системи керування та сигнали блокування безпеки між обробним обладнанням і роботами підключені до системи безпеки та зблоковані через програму керування;

6. Система керування реалізує сигнальний зв'язок між робочим обладнанням, таким як робот, завантажувальний бункер, захоплення та обробні інструменти.

7. Система верстата повинна реалізовувати обмін сигналами з робототехнічною системою.

Операційне середовище (забезпечене Стороною А)

| Блок живлення | Джерело живлення: трифазне чотирипровідне AC380V±10%, діапазон коливань напруги ±10%, частота: 50Hz; Блок живлення шафи керування роботом повинен бути оснащений незалежним повітряним вимикачем; Шафа керування роботом повинна бути заземлена з опором заземлення менше 10 Ом; Ефективна відстань між джерелом живлення та шафою керування роботом становить до 5 метрів. |

| Джерело повітря | Стиснене повітря повинно бути фільтроване для видалення вологи та домішок, а вихідний тиск після проходження через триплет повинен становити 0,5~0,8 МПа; Ефективна відстань між джерелом повітря та корпусом робота становить до 5 метрів. |

| Фонд | Для обробки використовуватиметься звичайна цементна підлога майстерні Сторони А, а монтажні основи кожного обладнання кріпитимуться до землі за допомогою розпірних болтів; Міцність бетону: 210 кг/см²; Товщина бетону: більше 150 мм; Нерівність фундаменту: менше ±3 мм. |

| Умови навколишнього середовища | Температура навколишнього середовища: 0~45°C; Відносна вологість: 20%~75% відносної вологості (без конденсації); Віброприскорення: менше ніж 0,5G |

| Інше | Уникайте легкозаймистих та агресивних газів і рідин, а також не розбризкуйте олію, воду, пил тощо; Тримайтеся подалі від джерел електричного шуму. |