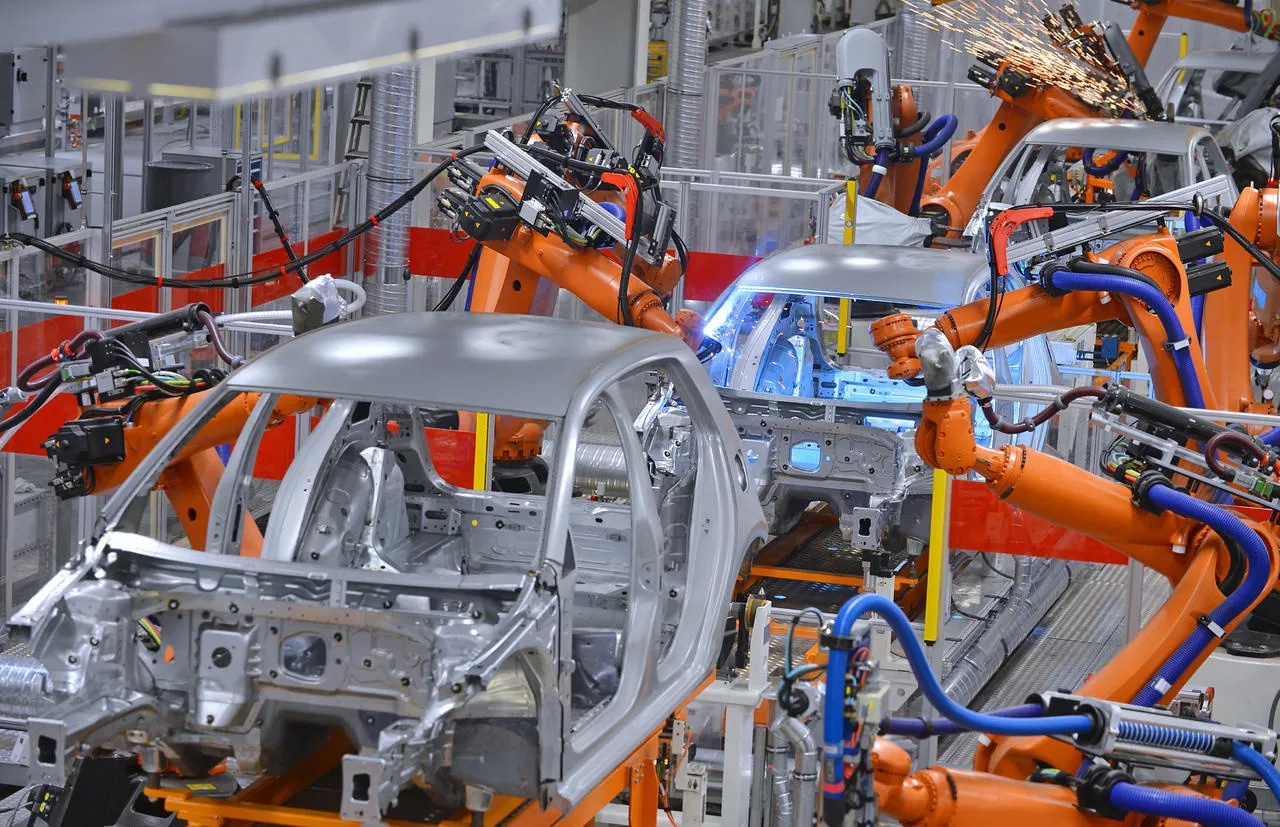

Спільне використання кейсів – проект зварювання автомобільних рам

Сьогодні я поділюся з вами випадком зі зварювання рами автомобіля. У цьому проекті використовується 6-осьовий надпотужний зварювальний робот та його допоміжна система як єдине ціле. Зварювання рами виконується за допомогою лазерного відстеження шва, синхронного керування позиціонером, системи очищення диму та пилу, а також програмного забезпечення для автономного програмування тощо.

Проблеми проекту

1. Планування комплексного шляху

Проблема: 3D-просторові криві у зварних швах рами вимагали позиціонування пальника без зіткнень.

Рішення: Віртуальні симуляції з використанням програмного забезпечення для автономного програмування (наприклад, RobotStudio) оптимізували кути пальника, досягнувши точності траєкторії 98% без налаштувань підвісного пульта навчання.

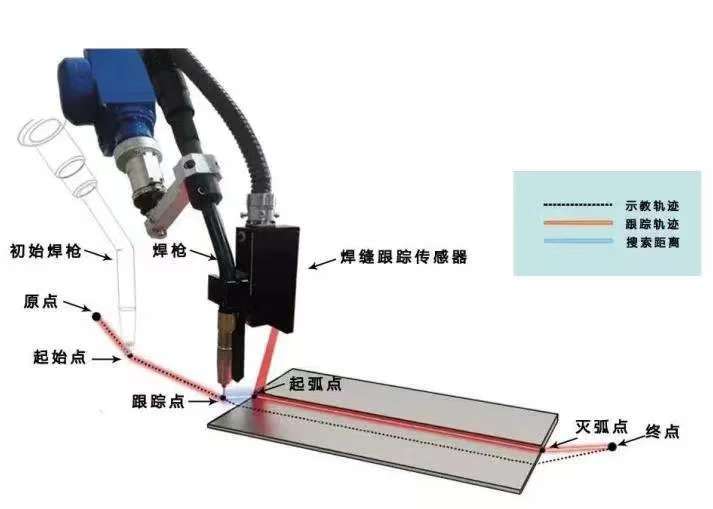

2. Багатосенсорна координація

Проблема: Зварювання тонких пластин спричинило деформацію, що вимагало коригування параметрів у режимі реального часу.

Прорив: Досягнуто технології лазерного відстеження та дугового зондування±Точність корекції шва 0,2 мм.

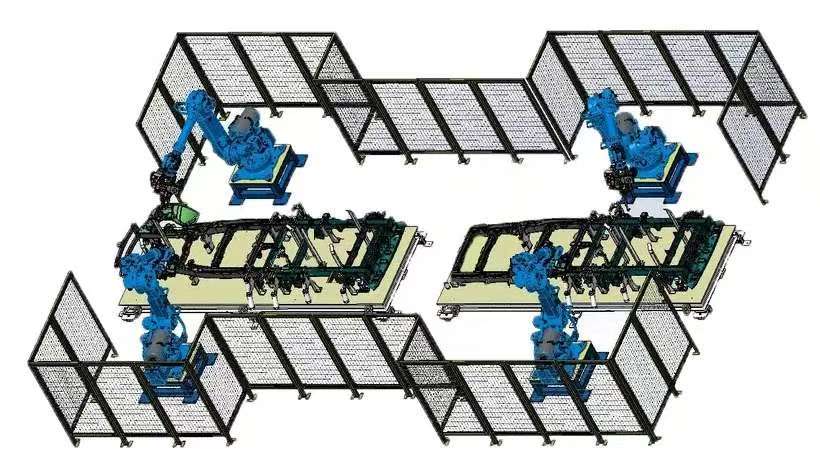

3. Проектування систем безпеки

Завдання: Складна логіка інтеграції захисних огорож та світлових завіс із ручним втручанням (наприклад, переробкою).

Інновація: Дворежимні (автоматичний/ручний) протоколи безпеки скоротили час перемикання режимів до <3 секунд.

Основні моменти проекту

1. Адаптивний алгоритм зварювання

Динамічне регулювання подачі дроту за допомогою зворотного зв'язку по струму та напрузі зменшило коливання проплавлення зварного шва з ±0,5 мм до ±0,15 мм.

2. Модульна конструкція світильника

Швидкозмінні пристосування дозволили перемикатися між 12 моделями рам, скоротивши час налаштування з 45 до 8 хвилин.

3. Інтеграція цифрових двійників

Дистанційний моніторинг через платформу цифрового двійника прогнозував збої (наприклад, засмічення форсунок), підвищуючи загальну ефективність обладнання (OEE) до 89%.

Час публікації: 19 квітня 2025 р.